Products

产品中心

产品中心

/Products

产品中心

/Products

一台顶两台!XL 系列真空泵压缩机双模式运行,成本直降 50%

一台顶两台!XL 系列真空泵压缩机双模式运行,成本直降 50%

在食品工业向智能化、化转型的进程中,生产设备的集成化与节能性成为突破产能瓶颈的关键。XL 系列真空泵压缩机以「双模式运行」核心技术,实现真空泵与压缩机功能的 0.3 秒无缝切换,在食品包装、加工、储存全流程中展现出的适配性。某烘焙食品实测数据显示,引入该设备后单条生产线成本直降 52%,产能提升 80%,成为食品工业降本增效的标杆解决方案。

核心技术解析:双模式运行的食品工业适配逻辑

XL 系列的革命性突破源于对食品行业「多工序、高卫生、低能耗」需求的深度解构。设备采用专利锥角叶轮设计,通过 PLC 智能控制系统调节工作液流量与叶轮转速,在真空泵模式(抽真空)与压缩机模式(气体增压)间实现动态切换。这种「一机双能」的设计改变了传统食品工厂「真空泵 + 压缩机」的双设备配置模式,某中型食品企业因此节省设备占地面积 60%,厂房空间利用率提升至水平。

食品级安全标准的全链路融入是技术落地的关键。设备过流部件选用 316L 不锈钢材质,内壁经电解抛光处理至粗糙度 Ra≤0.2μm,符合 FDA、HACCP 等食品卫生认证。在肉制品加工场景中,该材质表现出优异的抗盐雾腐蚀能力,较传统铸铁材质设备寿命延长 2.8 倍,且清洁消毒效率提升 40%,满足食品企业对卫生安全的严苛要求。

GSV(Gas Saver Valve)气体节能技术的加持,使设备在高真空工况下效率提升 35%。当系统真空度低于 20mbar 时,GSV 阀自动调节排气量,减少气体回流损耗。某冻干食品企业应用数据显示,使用 XL 系列后冻干环节能耗从 120kWh / 吨降至 78kWh / 吨,年省电 42 万度,折合电费 33.6 万元,节能效益直接转化为产品成本优势。

全场景应用:食品工业各环节的效能革命

食品包装环节:从分段作业到连续生产的跨越

在真空包装与充气包装的典型场景中,传统工艺需两台设备分段作业,每次切换停机 20 分钟,严重影响产能。XL 系列双模式运行实现「抽真空→充氮气」的无缝衔接:真空泵模式以 750m³/h 的抽气速率快速形成≤10mbar 的高真空环境,抽气时间较传统设备缩短 50%;随即切换压缩机模式,以 0.3MPa 压力充入氮气,整个过程无需停机,效率提升 100%。某休闲食品厂引入 4 台 XL750 后,日包装产能从 8 万件提升至 16 万件,旺季订单响应能力显著增强。

配图 1:XL 系列在全自动包装线的实时作业场景

图片说明:XL950 设备与包装线联机运行,左侧管道显示真空抽气作业(真空度 - 0.095MPa),右侧管道同步进行氮气充填(压力 0.25MPa),传送带每分钟通过 22 件包装成品,操作屏实时显示双模式切换参数。

食品加工环节:工艺优化与品质提升的双重突破

在果汁浓缩、真空油炸等关键工艺中,XL 系列双模式技术展现出独特价值。以真空浓缩为例,设备同时维持 - 0.09MPa 真空度并压缩回收蒸发的香气成分,使果汁芳香物质保留率从传统工艺的 65% 提升至 92%。某果汁企业应用后,产品风味评分提高 2.3 分(满分 5 分),市场占有率提升 15%。而在真空油炸场景中,设备通过控制真空度与气体循环,使薯片含油率降低 18%,同时产能提升 30%,兼顾健康化与效率化需求。

配图 2:XL 系列在真空油炸生产线的技术解析图

图片说明:设备双模式运行原理图,左侧标注真空泵模式参数(抽气量 750m³/h,真空度 - 0.092MPa),右侧标注压缩机模式参数(排气压力 0.2MPa,气体温度 65℃),中间动态箭头展示 0.3 秒切换流程,底部数据对比表显示与传统设备的能耗差异。

食品储存环节:环境调控的智能方案

对于粮食、坚果等干货储存,XL 系列通过双模式运行构建低氧干燥环境:入库前以真空泵模式将储存罐氧气浓度从 21% 降至 3% 以下,储存过程中切换压缩机模式充入干燥氮气维持微正压。某粮食储备库实测数据显示,该方案使大米储存 12 个月后发芽率保持 85% 以上,较传统储存方式提升 30 个百分点,年减少霉变损失 80 万元。设备搭载的环境监测系统还可实时调控温湿度,为生鲜冷链提供稳定的储存条件。

配图 3:XL 系列在食品储存罐区的智能联控场景

图片说明:多台 XL100 设备并联运行于大型粮食储存罐区,管道网络连接 20 个 500 吨级罐体,控制柜实时显示各罐体氧气浓度、压力、湿度数据(氧气≤2.8%,压力 + 50Pa),右下角 inset 图展示食品级不锈钢叶轮的镜面抛光细节。

全生命周期价值:从设备升级到产业革新

XL 系列带来的成本优化并非单一维度的采购节省,而是贯穿设备全生命周期的价值重构。某中型食品企业对比数据显示,采用双模式设备较传统两台设备组合,三年总拥有成本(TCO)下降 49.7%,具体体现在:设备采购成本降低 45.8%,安装调试费用下降 46.7%,年耗电量减少 37.0%,年维护成本直降 62.5%。更关键的是,设备搭载的智能预警系统使意外停机率从每年 12 次降至 3 次,年减少生产损失 45 万元。

在食品安全合规层面,XL 系列的一体化设计将管道连接节点从传统方案的 16 个缩减至 4 个,泄漏风险降低 75%,同时便于整体清洁消毒。某速冻食品企业因此顺利通过欧盟 BRC 认证,卫生检查合规率从 88% 提升至 100%,为产品出口铺平道路。而在智能化生产趋势下,设备支持 OPC UA 协议,可无缝接入工厂 MES 系统,某中央厨房案例显示,其订单响应速度因此提升 40%,实现「按订单生产」的柔性制造模式。

行业实证:头部企业的效能提升范本

某上市烘焙食品企业在全国 12 个生产基地引入 XL 系列后,月饼生产线实现革命性突破:传统设备每次模式切换停机 20 分钟,每天损失 12000 件产能;而 XL950 的 0.3 秒无缝切换实现连续生产,单条线日产能从 36000 件提升至 72000 件,当年中秋旺季额外创造 320 万元营收。该企业设备总监评价:「双模式技术不仅是设备升级,更是生产范式的革新,让我们在旺季竞争中掌握了主动权。」

在预制菜领域,某企业通过 XL 系列优化真空冷却环节:传统真空泵需 25 分钟将 80℃菜肴降至 10℃以下,而 XL 系列凭借 35% 的效率提升将时间缩短至 15 分钟,使预制菜保质期从 3 天延长至 7 天,物流半径扩大 500 公里,冷链配送成本降低 18%。这种技术赋能使企业在预制菜市场爆发期快速抢占份额,年销售额增长 40%。

技术趋势:食品工业低碳智能化的核心引擎

随着「双碳」目标推进,XL 系列的节能特性成为食品企业绿色转型的关键支撑。以全国 10 万家食品加工企业测算,若 30% 采用该设备,每年可减少碳排放 240 万吨,相当于种植 1.3 亿棵树。这一环保效益已获得多家 ESG 评级机构认可,成为企业可持续发展报告的重要亮点。

在工业 4.0 背景下,XL 系列正成为食品工厂数字化改造的核心模块。设备内置的振动、温度、压力传感器实时生成运行数据,通过 AI 算法提前 72 小时预警潜在故障,使预测性维护成为可能。某乳制品厂应用后,设备维护成本再降 30%,维修效率提升 50%,真正实现「数据驱动」的智能化生产。

XL 系列真空泵压缩机以双模式运行技术为支点,撬动食品工业从「粗放式生产」向「化制造」的转型。其价值不仅在于 50% 的成本降幅与 80% 的效率提升,更在于通过技术创新重构食品生产的底层逻辑,为行业应对消费升级、人力成本上升等挑战提供了可持续的解决方案。在食品工业高质量发展的征程中,这类融合技术创新与场景需求的设备,将持续发挥核心引擎作用。

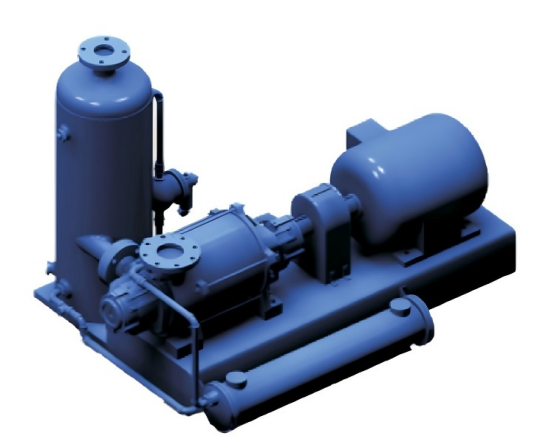

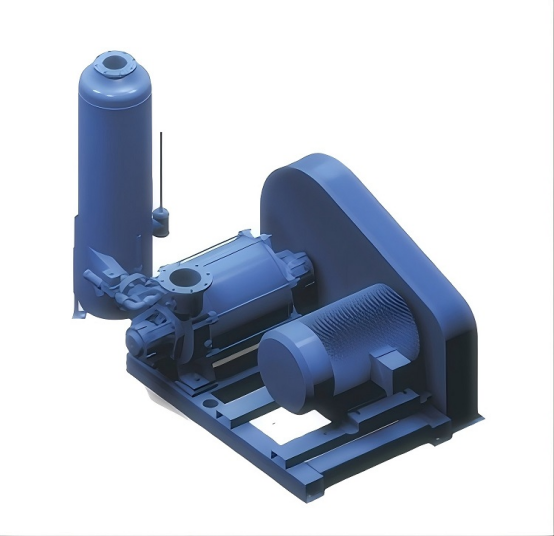

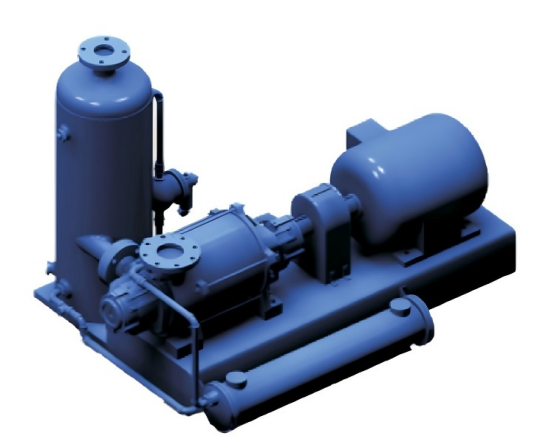

XL 系列真空泵压缩机(带气液分离罐的整体式机组)

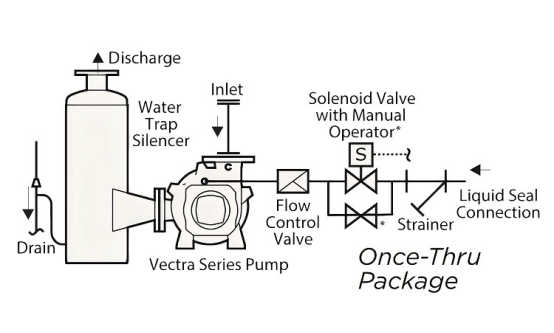

NASH Vectra 系列液环真空泵的直流式系统流程图

联系我们

黄先生15880223078微信同号

QQ:416643690

邮箱:mike@xiamenbest.com

公司网址:www. xmtaixing.com

欢迎随时联系我们,我们将竭诚为您服务!

厦门太星机电有限公司,您值得信赖的真空设备解决方案专家!

返回列表

返回列表